Contribuição da Automação Industrial para a história da Mitsubishi Electric

Inovações, novidades e visão da Automação Industrial

Automação Industrial: Inovação Consistente

Na Mitsubishi Electric, as inovações não são fruto do acaso, mas sim reflexo da nossa cultura de Kaizen. Como resultado, estamos regularmente entre as cinco empresas que mais registram pedidos de patentes internacionais no mundo — muitos dos quais se transformam em produtos próprios. A área de Automação Industrial tem sido uma forte contribuinte para essas inovações técnicas. Aqui estão alguns exemplos:

2018

Pioneiro da indústria:

lançamento do software iQ Edgecross Real Time Data Analyser habilitado para IA e da série de PCs industriais MELIPC

- Saiba mais

2018

Pioneiro da indústria:

lançamento do software iQ Edgecross Real Time Data Analyser habilitado para IA e da série de PCs industriais MELIPC

Em maio de 2018, a Mitsubishi Electric lançou seu pacote de software iQ Edgecross, começando com o Real Time Data Analyzer (RTDA), um software de análise e diagnóstico de dados habilitado para IA (Maisart). Compatível com a plataforma de software de computação Edgecross, o software oferece suporte à manutenção preventiva e melhorias de qualidade no chão de fábrica.

A série de PCs industriais MELIPC foi lançada na mesma época. Ideal para controle relacionado à automação de fábrica e aplicações de computação de ponta, como o RTDA, os três modelos iniciais incluíam o carro-chefe MI5000, capaz de processar informações de produção e conduzir o controle em tempo real dos equipamentos a partir de uma única unidade. Mais tarde, em fevereiro de 2019, a linha foi expandida com o MI3000 Panel IPC, oferecendo uma tela sensível ao toque de cristal líquido de alta resolução integrada.

2001

Pioneiro da indústria:

lançamento da abordagem integrada eF@ctory FA-IT para a fabricação

- Saiba mais

2001

Pioneiro da indústria:

lançamento da abordagem integrada eF@ctory FA-IT para a fabricação

Em 2001, a crescente importância da informatização, do compartilhamento de informações entre locais de produção e departamentos de gestão, do monitoramento remoto, dos serviços integrados ao longo do ciclo de vida do produto e da personalização de produtos começou a impactar o ambiente de automação industrial (AF). Isso levou a Mitsubishi Electric a desenvolver o conceito “eF@ctory” como forma de solucionar esses e outros problemas relacionados à FA-TI.

O eF@ctory é a base de uma estrutura para otimizar todo o processo de fabricação, conectando todos os equipamentos e processos, como desenvolvimento, fabricação, logística, etc., à IoT. A partir disso, os usuários podem responder rapidamente às mudanças no ambiente de mercado, encontrar valor agregado por meio de análises e tomar medidas imediatas com base nos dados coletados no processo de fabricação. Desde 2003, quando as propostas iniciais em larga escala para os clientes começaram, seu escopo foi ampliado para incluir questões da cadeia de suprimentos, grupos de produtos adicionais e ferramentas de suporte, entre outros. O eF@ctory tem evoluído continuamente para apoiar atividades de melhoria industrial e reduzir o custo total de propriedade (TCO).

1999

Líder de desempenho:

servo CA da série MELSERVO-J2-Super altamente responsivo melhorou a produtividade de máquinas industriais

- Saiba mais

1999

Líder de desempenho:

servo CA da série MELSERVO-J2-Super altamente responsivo melhorou a produtividade de máquinas industriais

Em 1999, a Mitsubishi Electric lançou a série de servos CA MELSERVO-J2-Super para atender às maiores demandas de produtividade em equipamentos de fabricação de semicondutores e máquinas-ferramentas. Para isso, muitos avanços foram feitos, por exemplo, o amplificador do servo tinha o desempenho de controle de servo mais responsivo do setor, autoajuste em tempo real para maior usabilidade, uma função de análise de máquina que analisava as características mecânicas da máquina da perspectiva do servo e uma função de busca de ganho que otimizava o tempo de estabilização. Além disso, o servomotor HC-KFS foi projetado com as mesmas dimensões externas dos produtos anteriores e tinha uma alta carga de inércia para facilitar o aumento do ganho do servo para dispositivos de baixa rigidez. Além disso, um detector com um encoder absoluto com resolução 16 vezes maior que a dos produtos convencionais foi adicionado como padrão. O resultado foi um sistema servo que proporcionou alta funcionalidade e facilidade de uso, o que contribuiu para o desenvolvimento geral da indústria de manufatura.

1991

O primeiro do Japão:

desenvolvimento do inversor ultracompacto, série FREQROL-Z024.

- Saiba mais

1991

O primeiro do Japão:

desenvolvimento do inversor ultracompacto, série FREQROL-Z024.

Em abril de 1991, a Mitsubishi Electric lançou o FR-Z024, o primeiro inversor ultracompacto do setor, do tamanho de um livro de bolso (A6). Quatro vezes menor que o inversor típico de 0,4 kW (A4) da época, o objetivo era “diferenciar e surpreender” por meio da inovação tecnológica.

Para isso, foi necessário utilizar CIs (circuitos integrados) miniaturizados, normalmente encontrados em bens de consumo. Embora a imunidade a ruídos elétricos dos CIs fosse um problema, após uma série de tentativas e erros com o posicionamento dos componentes, entre outras coisas, um projeto bem-sucedido que atendeu aos padrões foi finalmente alcançado. Além disso, avanços na tecnologia de produção também foram necessários, já que as placas de circuito compactas precisavam, pela primeira vez, de alta densidade e montagem em superfície dos componentes. Além disso, para atingir o tamanho desejado, o A6, a unidade de potência e a unidade de controle foram separadas e dispostas uma sobre a outra. O inversor FR-Z024, criado a partir da superação de uma série de desafios, superou as vendas de outras empresas e consolidou a participação de mercado da Mitsubishi Electric no mercado japonês.

1987

Empresa em primeiro lugar:

lançamento do micro robô de alto desempenho Movemaster para educação e indústria

- Saiba mais

1987

Empresa em primeiro lugar:

lançamento do micro robô de alto desempenho Movemaster para educação e indústria

Desenvolvido em 1982, o Mitsubishi Movemaster era um robô de mesa para educação e pesquisa. O conceito por trás do robô pequeno e leve, com motor de potência inferior a 80 W, era o fácil controle a partir de um computador pessoal, tornando-o acessível a qualquer pessoa; da indústria a escolas ou laboratórios. Além disso, além de ser um robô pessoal popular, havia uma demanda crescente pelo Movemaster, barato e fácil de usar, em ambientes industriais para executar tarefas leves e simples. No final da década de 1980, a série RV-M1 foi desenvolvida. Ela utilizava um servomotor CC e oferecia desempenho básico aprimorado e funções de programa ampliadas, ajudando o Movemaster a se tornar o robô mais vendido do mundo.

1985

Best-seller:

lançamento do CLP multifuncional da série MELSEC-A para aplicações em Automação Industrial

- Saiba mais

1985

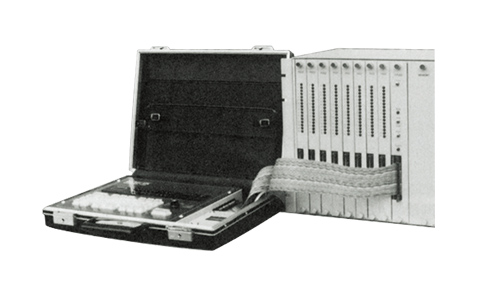

Best-seller:

lançamento do PLC multifuncional da série MELSEC-A para aplicações FA

Comparado com a série K existente, voltada para o controle de linhas de produção automotiva e alimentícia, o lançamento em 1985 do controlador lógico programável (CLP) da série MELSEC-A, mais versátil, abordou uma ampla gama de aplicações de controle de automação industrial (AF). Aproveitando a tecnologia de montagem em superfície para reduzir seu tamanho, a série A expandiu suas capacidades adicionando uma gama de opções, como unidades de posicionamento e comunicação. Pesando menos de 8 kg, a unidade de programação era metade da dos modelos convencionais, permitindo que fosse facilmente transportada no chão de fábrica. Além disso, ao herdar a linguagem de programação de controle de sequência de modelos anteriores, a série A foi amplamente aceita pelos usuários e passou a contribuir significativamente para a expansão dos negócios de CLP.

1973

Empresa em primeiro lugar:

lançamento do MELSEC-310, o primeiro PLC da Mitsubishi Electric a substituir o painel de controle de relés

- Saiba mais

1973

Empresa em primeiro lugar:

lançamento do MELSEC-310, o primeiro PLC da Mitsubishi Electric a substituir o painel de controle de relés

Na década de 1960, os painéis de controle de relés em instalações de produção tornaram-se maiores e mais complexos devido à maior escala de controle. Como tal, uma nova arquitetura era necessária para lidar com essa expansão. Para lidar com isso, as tecnologias e o know-how de quatro divisões: o Centro de Sistemas de Computação, o Centro de Sistemas de Controle, a Fábrica de Nagasaki e a Fábrica de Nagoya foram reunidos e, em 1973, o primeiro controlador lógico programável (CLP) da empresa, o MELSEC-310, foi concluído.

Ao utilizar semicondutores com circuitos integrados e tecnologias digitais desenvolvidas para suportar o crescimento dos computadores eletrônicos, os processos de controle puderam ser facilmente alterados pela substituição da lógica com fio por meio de relés eletromagnéticos convencionais por lógica de software por meio de memória e processadores. Essa arquitetura básica altamente confiável e fácil de usar lançou as bases para os sistemas CLP atuais.

1964

Empresa em primeiro lugar:

o primeiro sistema EDM totalmente fabricado pela empresa, o DIAX

- Saiba mais

1964

Empresa em primeiro lugar:

o primeiro sistema EDM totalmente fabricado pela empresa, o DIAX

A Mitsubishi Electric assumiu a produção do corpo principal para máquinas selecionadas da Mitsubishi Heavy Industries em 1963. Então, em 1964, a primeira máquina de eletroerosão por penetração (EDM) totalmente fabricada pela Mitsubishi Electric, a DIAX-DM201, saiu da linha de produção. No mesmo ano, a Mitsubishi Electric utilizou semicondutores tiristores para a fonte de alimentação a fim de resolver um dos maiores desafios da indústria: o desgaste excessivo dos eletrodos, consolidando assim sua posição no setor. Em 1972, a empresa iniciou a produção de máquinas de eletroerosão por fio, a DIAX-DWC50S-LT. Em resposta à demanda da indústria por maior velocidade de usinagem, pela primeira vez no mundo, a Mitsubishi Electric equipou um sistema da série N com uma fonte de alimentação transistorizada, permitindo comutação de alta velocidade com alta corrente de pico, para atingir as velocidades de usinagem mais rápidas do mundo de 60㎟ por minuto. A empresa continuou a atingir as velocidades mais rápidas do mundo, de 250㎟ por minuto em 1985 para 500㎟ por minuto em 2002. A Mitsubishi Electric mantém sua posição de liderança no setor, tendo produzido um total de 70.000 unidades até fevereiro de 2019.

1933

Primeira indústria:

O primeiro disjuntor sem fusível de 15-35 A do Japão

- Saiba mais

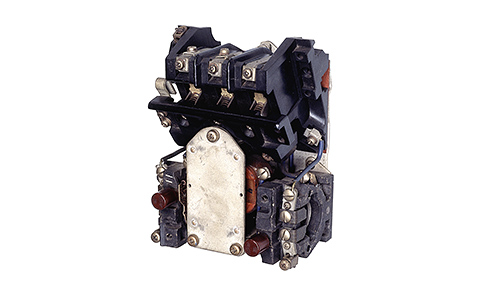

1933

Primeira indústria:

O primeiro disjuntor sem fusível de 15-35 A do Japão

Em 1933, a Mitsubishi Electric lançou o primeiro disjuntor sem fusível de 15-35 A produzido internamente. Antes disso, interruptores com fusível eram usados para entradas de energia, mas havia problemas com essa configuração, por exemplo, era demorado para manutenção, troca de fusíveis, etc., e também havia preocupações com a segurança. O novo disjuntor sem fusível que substituiria os interruptores com fusível foi desenvolvido e lançado pela Westinghouse Electric dos Estados Unidos em 1929. No entanto, a Mitsubishi Electric levou essa tecnologia para a Nagoya Works, a desenvolveu ainda mais e lançou o primeiro disjuntor sem fusível produzido no Japão em 1933. A produção do disjuntor sem fusível foi transferida para a Fukuyama Works em 1962 e, mesmo agora, continua a fazer grandes avanços tanto no mercado doméstico quanto internacional.